熔融還原煉鐵工藝的發(fā)展趨勢探討

2011-10-31 作者:佚名 網友評論 0 條

熔融還原煉鐵工藝的發(fā)展趨勢探討

摘要:本文根據HIsmelt工藝Kwinana示范廠三年多來試生產中出現的問題,結合Romelt和DIOS等工藝的研發(fā)經驗,對熔融還原煉鐵工藝中存在的爐襯壽命、渣鐵排放、傳熱效率等方面的問題進行了分析,提出了解決思路-轉爐熔融還原煉鐵工藝。

關鍵詞: 熔融還原非高爐冶煉 HIsmelt DIOS ROMELT

HIsmelt工藝直接將礦粉和非焦煤粉、熔劑等噴入熔融還原爐中生產鐵水,取代了高爐、焦化、燒結、球團等傳統(tǒng)的煉鐵工序,是目前最理想的一種熔融還原煉鐵工藝。HIsmelt工藝的第一座示范廠-Kwinana廠從2003年開始建廠到2008年試生產停止一直得到世人的關注。在三年多的試生產過程中,Kwinana廠達到的最好指標如表1所示,試生產的平均生產率水平見圖1,從中可以看出,最高日產達到了1834t/d,最低煤比達到了810kg/t鐵,最長連續(xù)生產時間68天,最高月產達到了37345噸,期間累計生產鐵水30余萬噸。

表1 Kwinana廠三年多試生產中達到的最好指標[1]

|

指標

|

參數

|

|

最高日產量

|

1,834 t

|

|

最高周產量

|

11,043 t

|

|

最高月產量

|

37,345 t

|

|

最低煤比

|

810 kg/t

|

|

最長連續(xù)生產時間

|

68 天

|

|

最高周設備作業(yè)率

|

99%

|

|

設備最長正常運轉時間

|

129 h

|

在三年多的試生產過程中,Kwinana廠出現的問題基本集中在外圍設備上,如礦粉預熱器、余熱回收鍋爐、煤氣除塵等幾個方面。經過三年多的磨合,整個設備系統(tǒng)的可靠性和生產效率逐步提高,燃料消耗逐步降低,爐缸壽命也得到了明顯改善,預示著HIsmelt技術正在向著積極的方向發(fā)展,但熔融還原煉鐵工藝遇到的核心問題如爐襯壽命、渣鐵排放、燃燒傳熱效率等問題還沒有能夠很好地解決。

一、熔融還原工藝的爐襯壽命過短、很難達到工業(yè)化長期生產要求

1、HIsmelt工藝熔融還原爐的爐襯侵蝕嚴重,壽命過短

在開發(fā)鐵浴熔融還原過程中,鐵浴爐爐襯壽命一直是人們特別關心的問題,包括DIOS、Romelt、HIsmelt在內的所有鐵浴熔煉方法都希望有較高的熔融和還原速率,而多數提高還原速率的操作手段,如提高熔池溫度、熔渣高FeO含量、加強熔池攪拌等對爐襯壽命又都構成了嚴重威脅,這些都是鐵浴熔融還原工藝不能回避的問題。

HIsmelt工藝依靠熔池的大量“涌泉”來獲取二次燃燒產生的熱量。在熔融還原反應過程中,通過噴槍將大量礦粉和煤粉噴入熔池中產生“涌泉”的同時,也會對熔池進行強烈的攪拌,致使熔渣對熔融還原爐的內襯進行強烈沖刷,特別是對渣線部位的沖刷最為嚴重。為提高和強化二次燃燒熱的回收,HIsmelt公司將8支噴槍調整為2支混合大噴槍來提高噴吹強度,進一步強化“涌泉”的傳熱效率[1]。此舉在提高爐內“涌泉”傳熱的同時也會極大的提高熔池的攪拌強度,最終也會大大降低爐襯壽命。

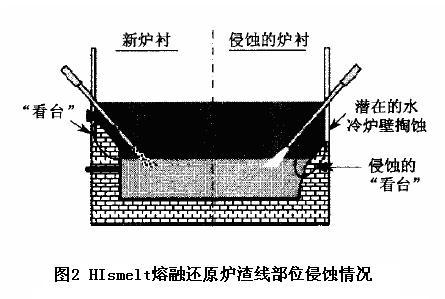

Kwinana廠最初設計的爐襯使用壽命為18個月,但是第一爐役的壽命卻不到三個月[2]。HIsmelt熔融還原爐內襯侵蝕情況如圖2所示[2]。從圖中左部的“看臺”磚被侵蝕掉的情況來看,渣線部位的沖刷、磨損最為嚴重。為此,2008年將此部位全部安裝了渣線冷卻器,即用銅冷卻器代替“看臺”磚襯,試圖通過強冷卻延長“看臺”的壽命[2]。由于更換冷卻器后生產時間不長,新冷卻方式能否使爐襯壽命達到1年以上目前還無法證明。

HIsmelt工藝開發(fā)的中試期間就已經反復證明,工藝處于穩(wěn)定狀況時,爐襯的侵蝕速率是很小的,Kwinana廠試生產中停、開爐次數過多是造成耐材壽命過短的重要原因[2]。

2、DIOS和Romelt工藝的強冷卻爐襯的使用壽命仍然過短。

80年代新開發(fā)的鐵浴熔融還原工藝,如日本的DIOS、俄國的ROMELT等都由于渣中FeO含量較高,耐火材料侵蝕嚴重,致使爐襯壽命過短,難以經濟地生產鐵水。

ROMELT工藝為了克服爐渣侵蝕及二次燃燒產生的劇熱,在熔池側壁采用了水冷爐壁掛渣方式進行強冷卻,以減少爐襯耐火材料的消耗。此舉在提高爐缸壽命的同時也增加了爐壁的熱損失(設備熱損失為16.9%),并存在冷卻壁漏水、爆炸的風險[3]。另外,ROMELT工藝一年內仍然需要四次定期停產檢修,更換爐缸耐火材料。平均每個爐役期不到三個月。

與ROMELT法一樣,DIOS工藝在連續(xù)生產的煉鐵爐爐缸中直接使用銅冷卻壁的安全性令使用者望而卻步,如果發(fā)生漏水,被液態(tài)渣鐵包裹的水瞬間氣化、膨脹1600倍,將使設備發(fā)生重大爆炸事故[4]。另外,DIOS工藝即使爐襯采用水冷結構,仍需對爐襯進行定期修補。

為此,我們認為,HIsmelt熔融還原爐的爐缸由于受熔渣的反復沖刷,爐襯侵蝕、磨損嚴重。在爐襯渣線部位安裝銅冷卻器代替“看臺”磚襯進行強化冷卻,只能適當延長爐襯使用壽命,其中存在重大的安全隱患。

DIOS、ROMELT等熔融還原工藝的實踐經驗證明,現有耐火材料很難滿足熔融還原工藝的冶煉要求,爐襯壽命很難達到長期工業(yè)化生產的需要。為此,我們應該借鑒現代轉爐的成功經驗,通過間歇生產方式和濺渣護爐方法等來實現熔融還原爐的長壽。

二、渣鐵排放方式存在隱患及渣中帶鐵的回收問題

1、HIsmelt“虹吸”出鐵方式存在隱患

HIsmelt熔融還原工藝采用“虹吸” 出鐵方式,維持鐵水液面在一個高度范圍內,能夠有效防止熱礦和煤粉噴槍被鐵水侵蝕,為熔融和還原反應的連續(xù)進行提供一個穩(wěn)定的工況條件。但采用“虹吸”連續(xù)出鐵方式,鐵水排放的時間長、速度低,鐵水溫度降低過多,給爐前的生產組織帶來較大困難。另外,只有一個“虹吸”出鐵口,一旦鐵口出現問題只能立即排空爐內的全部渣鐵。目前由于試生產的強度較低,這一問題還沒有暴露出來。

2、渣中帶鐵及爐渣中FeO的回收

由于HIsmelt工藝本身連續(xù)出鐵和間斷排渣的原因,噴入鐵浴熔池中的部分礦粉還沒有完全進行還原反應,就有一部分隨爐渣排出爐外,致使爐渣中含有5%左右的FeO[2],這不僅造成了資源浪費,還給爐前操作帶來了安全隱患。隨著生產水平的進一步提高,今后渣口的壽命問題會越來越突出。

DIOS工業(yè)試驗結果表明,“轉爐”連續(xù)生產時最終爐渣中氧化鐵含量將高達5~10%,采用間歇方式進行生產,可使終渣中FeO降低到2~5%[4]。Romelt熔池中的FeO在25~35%之間[4],由于采用熔融還原爐內一側加料、另一側排渣的方式,爐渣中的FeO含量一般控制在1.5~3.0%,沒有太大的波動[3]。

為此,我們可以借鑒DIOS的轉爐間歇方式生產經驗,在轉爐熔融還原煉鐵生產后期通過向熔池噴吹煤粉的方式降低爐渣中的FeO含量,同時沉淀回收爐渣中夾帶的粒鐵等。

三、提高二次燃燒熱的利用效率,降低煤耗和生產成本

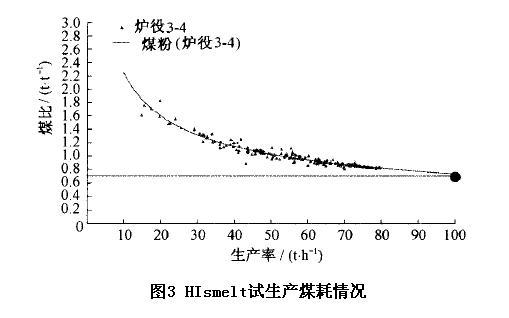

在三年多的試生產中,Kwinana廠煤比由最初的2噸/t鐵降低到了最后的1噸/t鐵,最低煤比僅短時間達到了810kg/t鐵水,與其設計值700kg/t還有較大差距[2],圖3為爐役3-4的生產率與煤耗對應關系圖[2]。如何提高二次燃燒熱的利用效率,是HIsmelt工藝進一步降低煤粉消耗的主要措施,也是所有熔融還原工藝降低生產成本,提高競爭力,實現工業(yè)化的關鍵。

1、HIsmelt工藝提高二次燃燒熱利用率的措施

在三年多的試生產中,HIsmelt工藝主要通過調整熱風噴槍高度來控制熔融還原爐內的二次燃燒率和提高二次燃燒熱的利用效率,期間HIsmelt公司曾經多次調整熱風噴槍的高度。但是,Kwinana 廠的熱風噴槍為一只固定安裝的大噴槍,要使二次燃燒完全覆蓋熔融還原爐直徑6m熔池的表面難度較大,不但生產過程中調整噴吹參數不靈活,而且加工制造不方便,檢修、更換時間長,嚴重影響了試生產的進行。

另外,Kwinana廠在試生產后期還將4支礦粉噴槍和4支煤粉噴槍混合成兩支大噴槍進行噴吹,試圖通過產生更多、更高的“涌泉”來提高二次燃燒熱的利用效率。

2、使用低純氧氣替代富氧熱風,提高煤氣熱值

HIsmelt工藝噸鐵產生約2400Nm3、溫度1450℃、熱值2900kJ/m3的煤氣[1]。產生如此大量的低熱值高溫煤氣,一方面是由于熔融還原爐內的二次燃燒率控制較高,約為50~60%[1],致使煤氣中CO含量較低。另一方面富氧熱風中的O2含量僅為30~35%,致使最終排出煤氣中的N2氣含量接近50%。

我們根據HIsmelt工藝數據可以推算,在二次燃燒率及傳熱效率不變的前提下,若二次燃燒采用95%的常溫低純氧氣,煤氣中的N2可以降低到10%左右,總煤氣量可以減少到原來煤氣量的65%,此時煤氣的熱值可以提高1.5倍以上,超過高爐煤氣的熱值。

如果使用低溫氧氣進行二次燃燒,我們可以借鑒現代轉爐的氧槍經驗。這樣,噴槍的加工制造將會更容易,更換、操作更方便。通過調整噴槍結構和噴吹參數,同樣可以達到提高二次燃燒率和熱利用效率。另外,通過優(yōu)化噴槍的設計,還可以同噴吹熱風一樣,有效的避免二次燃燒區(qū)的強氧化性氣氛,防止還原鐵水的再氧化。

四、熔融還原煉鐵工藝的發(fā)展趨勢-轉爐熔融還原煉鐵

1. DIOS和ROMELT的生產實踐經驗告訴我們,熔融還原爐的爐襯由于受熔渣反復沖刷,壽命過短,采取強化冷卻措施也很難達到長期生產要求,并存在重大安全隱患。為此,我們必須轉變研發(fā)思路,借鑒現代轉爐的成功經驗,采用間歇生產方式和濺渣護爐等措施,實現熔融還原工藝的連續(xù)生產。

2.DIOS的間歇生產方式和ROMELT的一側加料、另一側排渣方式可以有效降低爐渣中的FeO含量和沉淀、回收爐渣中夾帶的金屬粒鐵。采用轉爐間歇生產方式,再配合工序后期向熔池噴吹煤粉操作,完全可以將熔渣中的大部分鐵資源進行回收[5]。

3.二次燃燒熱利用效率的高低是熔融還原煉鐵工藝成敗的關鍵。HIsmelt工藝使用熱風進行二次燃燒,由于噴槍調整不靈活,致使二次燃燒熱的利用效率低,煤粉消耗過高。DIOS和ROMELT盡管使用純氧進行二次燃燒,但由于噴槍相對固定,二次燃燒熱利用效率也不高。

4.轉爐煉鋼的熱利用效率高,能夠實現負能煉鋼與噸鋼產生的渣量和煤氣量少有很大關系。熔融還原煉鐵工藝的渣量和煤氣量都是煉鋼的10倍以上,如何提高二次燃燒熱的利用效率是轉爐熔融還原煉鐵工藝能否成功的關鍵。

相關文章

[錯誤報告] [推薦] [收藏] [打印] [關閉] [返回頂部]

已有

已有