氣基豎爐直接還原煉鐵生產(chǎn)工藝技術(shù)綜述

2020-03-05 作者:佚名 網(wǎng)友評論 0 條

發(fā)展直接還原鐵是我國鋼鐵工業(yè)實(shí)現(xiàn)可持續(xù)發(fā)展,適應(yīng)日益提高的環(huán)境保護(hù)要求及提高鋼鐵產(chǎn)品質(zhì)量的重要途徑。

周渝生,儲滿生

東北大學(xué)

1 概述

發(fā)展直接還原鐵是我國鋼鐵工業(yè)實(shí)現(xiàn)可持續(xù)發(fā)展,適應(yīng)日益提高的環(huán)境保護(hù)要求及提高鋼鐵產(chǎn)品質(zhì)量的重要途徑。目前,我國的鋼鐵蓄積量已經(jīng)達(dá)到100億噸以上,可以預(yù)見,不久以后我國鋼鐵工業(yè)使用廢鋼的比例將快速上升,對純凈的鐵源直接還原鐵的需求將會有爆發(fā)性增長。 受到資源的制約,我國直接還原鐵產(chǎn)量接近于零。 2019年全世界大型豎爐直接還原法生產(chǎn)的DRI所占比例超過73%,而中國仍然為零?;剞D(zhuǎn)窯直接還原鐵生產(chǎn)技術(shù)缺乏市場競爭力。我國雖然已經(jīng)建成了多座回收處理鋼鐵廠含鐵塵泥的轉(zhuǎn)底爐,但轉(zhuǎn)底爐生產(chǎn)的產(chǎn)品金屬化率偏低,一般僅適合供給高爐和轉(zhuǎn)爐循環(huán)利用。

與其它煉鐵工藝相比,氣基豎爐直接還原法的顯著優(yōu)點(diǎn)是單套設(shè)備產(chǎn)量大、不消耗焦煤,節(jié)能、環(huán)境友好、低能耗、低CO2排放,是直接還原無焦煉鐵技術(shù)的主流。是產(chǎn)品質(zhì)量優(yōu)良的低碳綠色先進(jìn)煉鐵技術(shù),應(yīng)該成為我國直接還原煉鐵技術(shù)的主要發(fā)展方向。

在過去30年間,煤氣化技術(shù)的產(chǎn)業(yè)化取得了極大發(fā)展,各類型的煤氣化技術(shù)的生產(chǎn)裝置都在中國運(yùn)行。目前在南非撒旦那(saldahna)有一套產(chǎn)能為DRI 80萬t/a的MIDREX豎爐已經(jīng)生產(chǎn)了8年,它是世界上唯一利用COREX輸出的含CO達(dá)80%的煤合成氣生產(chǎn)直接還原鐵的豎爐。印度京達(dá)爾公司也在與達(dá)涅利公司合作,建設(shè)了DRI 170萬t/a煤制氣-MIDREX豎爐直接還原工程。建設(shè)大型豎爐直接還原與煤制氣豎爐聯(lián)合工藝,關(guān)鍵是煤制合成氣的成本能否大幅度降低,在非煉焦煤、天然氣和焦?fàn)t煤氣較便宜的地區(qū)和企業(yè),均可采用此項(xiàng)技術(shù)。加壓煤制氣工藝是我國今后發(fā)展大型直接還原新工藝的基礎(chǔ)條件,采用現(xiàn)有成熟的煤氣化裝置和豎爐,應(yīng)用現(xiàn)有MIDREX、HYL-Ⅲ、PERED豎爐直接還原技術(shù),可將二者連接起來,形成大型煤制合成氣生產(chǎn)直接還原鐵的聯(lián)合工藝。在新疆、內(nèi)蒙等缺乏焦煤而非焦煤資源豐富而且廉價(jià)的地區(qū),大型煤制氣-豎爐海綿鐵聯(lián)合流程具有很強(qiáng)的競爭力。由于缺乏天然氣資源,我國迄今尚沒有建設(shè)技術(shù)成熟、節(jié)能的大型氣基直接還原豎爐煉鐵工業(yè)生產(chǎn)裝置,缺乏對成熟的大型氣基直接還原豎爐煉鐵生產(chǎn)技術(shù)的應(yīng)用經(jīng)驗(yàn),目前在山西省正在建設(shè)焦?fàn)t煤氣豎爐直接還原工程。

中國的能源結(jié)構(gòu)適合發(fā)展以煤氣化為氣源的直接還原煉鐵工藝。采用最新一代的潔凈煤氣化技術(shù)的大型豎爐直接還原工藝技術(shù)是目前最節(jié)能、低排放、高效率的大型化先進(jìn)煉鐵工藝,流程中可避免環(huán)境污染最嚴(yán)重的燒結(jié)和焦化工序,在能耗及排放方面聯(lián)合工藝與高爐流程相比具有明顯的優(yōu)勢。是我國直接還原產(chǎn)業(yè)的發(fā)展方向。

2 HYL-Ⅲ豎爐直接還原技術(shù)

2.1 概述

HYL工藝的開發(fā)始于上世紀(jì)五十年代,當(dāng)時(shí)的HYL-I工藝采用間歇式反應(yīng)器。1957年第一座HYL-I生產(chǎn)裝置在Monterrey建成,年產(chǎn)海綿鐵(DRI)10萬噸。間歇式反應(yīng)器的能耗相當(dāng)高,約為17~19GJ/tDRI。1980年,HYLSA.公司在墨西哥Monterrey的直接還原廠開始采用HYL-Ⅲ豎爐移動床工藝取代原先的HYL-I間歇式反應(yīng)器生產(chǎn)DRI,HYL-Ⅲ繼承了HYL-I的一些成功技術(shù),如還原氣發(fā)生裝置、以氫氣為主的還原氣及高溫、高壓還原技術(shù)等。

此后,MAN GHH AG、Ferrostaal AG和HYLSA.聯(lián)合建設(shè)了一個(gè)年產(chǎn)200萬噸DRI的直接還原生產(chǎn)廠IMEXSA,這也是HYL-Ⅲ工藝首次在HYLS.A.之外投入商業(yè)化生產(chǎn)。該廠于1989年2月順利通過了投產(chǎn)考核期。

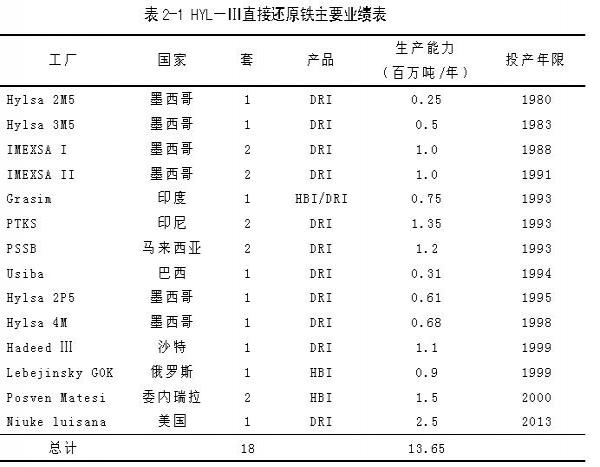

目前世界上采用HYL工藝生產(chǎn)海綿鐵或熱壓鐵塊的工業(yè)裝置共有19套,年產(chǎn)量達(dá)到1365萬噸(見表2-1)。

HYL-Ⅲ的能耗已可以降低到約為10.46~9.74GJ/tDRI。

2.2 HYL-Ⅲ工藝的豎爐反應(yīng)器

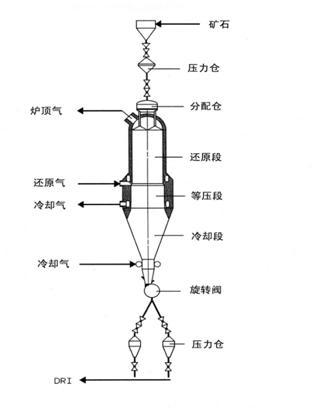

HYL-Ⅲ的反應(yīng)器豎爐結(jié)構(gòu)如圖2-1所示。HYL-Ⅲ的含鐵原料可以是球團(tuán)礦或球團(tuán)礦/塊礦的混合物,而且原料的適用范圍較寬。

HYL-Ⅲ反應(yīng)器的一個(gè)顯著特點(diǎn)是工作壓力在0.55MPa以上。所以它的裝料系統(tǒng)帶有一個(gè)鎖定裝置以維持豎爐壓力,含鐵原料通過四根直立管加到料線上。

加熱到930℃以上的還原氣由環(huán)形的耐材管噴入豎爐的還原區(qū),與鐵礦石逆流接觸,將鐵礦石還原成DRI。爐頂氣的出口溫度為400~450℃。

高溫、高壓及高濃度的氫氣保證了非常高的還原速度,豎爐橫截面的還原效率達(dá)到3.5~5.0tDRI/(h*m2)。

固相DRI經(jīng)過還原區(qū)后進(jìn)入一個(gè)等壓區(qū)。對于氣相而言,上部是還原區(qū),下部是冷卻區(qū)。等壓保證了固相可以均勻地通過還原區(qū)。

在反應(yīng)器下部的圓錐形冷卻段,海綿鐵DRI由底部通入的含甲烷的冷卻氣逆流冷卻并滲碳。DRI產(chǎn)品逐漸冷卻到50℃左右后經(jīng)過一個(gè)旋轉(zhuǎn)閥以一定的速度排出,排出的DRI進(jìn)入壓力料倉,壓力料倉有兩個(gè),可以交替使用。壓力倉的維壓裝置與爐頂加料倉相似。

圖2-1 HYL-Ⅲ直接還原豎爐

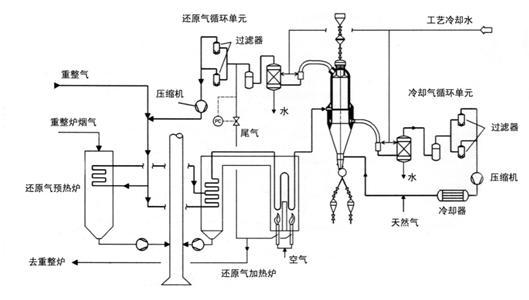

2.3 還原煤氣循環(huán)(圖2-2)

離開反應(yīng)器的爐頂煤氣經(jīng)噴水洗滌器后溫度降到40℃左右,水洗可以除去煤氣中的粉塵和反應(yīng)生產(chǎn)的水。凈化后的煤氣有三分之二左右被循環(huán)使用,另外三分之一作為尾氣外排以避免反應(yīng)生成的CO2或重整工藝帶入的N2循環(huán)累積。因?yàn)槲矚庵胁粌H含CO2,還含一定量的CO和H2,所以循環(huán)氣中必須不斷補(bǔ)充新的還原氣,以保證循環(huán)氣中的還原組分大于DRI還原所需的量。尾氣可作為還原氣加熱或重整單元的燃料氣。

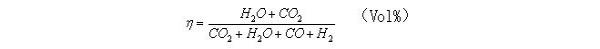

進(jìn)入豎爐的還原氣由爐頂循環(huán)氣和補(bǔ)充的新鮮還原氣混合組成,混合氣的氧化度η控制在13~17%。氧化度η的計(jì)算公式如下:

還原氣進(jìn)入豎爐之前經(jīng)預(yù)熱器和加熱器被加熱到930℃。

圖2-2 HYL-Ⅲ直接還原工藝

2.4 冷卻氣循環(huán)

……

……

關(guān)注“driinfo",手機(jī)上同步看直接還原、鋼鐵業(yè)內(nèi)文章

相關(guān)文章

[錯誤報(bào)告] [推薦] [收藏] [打印] [關(guān)閉] [返回頂部]

已有

已有