干熄爐斜風(fēng)道耐火材料的損毀和提高壽命的途徑

任社安(上海五冶建設(shè)有限公司工業(yè)爐窯工程公司���,上海201900)

1 工程概況

焦炭的熄焦方式有濕法熄焦和干法熄焦兩種�����。濕法熄焦因工藝簡單���、投資省,目前國內(nèi)仍然采用,但此方法熱量浪費(fèi)相當(dāng)大,且在焦炭內(nèi)部產(chǎn)生大量熱應(yīng)力,造成焦炭產(chǎn)生裂紋和破裂�����。此外,煤中的硫在煉焦過程中部分脫除,殘留在焦炭中的硫與水反應(yīng),產(chǎn)生硫化氫和二氧化硫,這些有害氣體與水蒸氣一起排到大氣中污染環(huán)境��。與濕法熄焦相比�����,干法熄焦具有減少水的浪費(fèi)和利用焦炭熱能達(dá)80%��,還能改善焦炭質(zhì)量和生產(chǎn)環(huán)境�����。隨著社會(huì)的發(fā)展�����,對(duì)環(huán)保及節(jié)能的要求越來越高�����,近年來��,我國越來越多的鋼鐵廠選用了干法熄焦裝置。

熄焦室是干法熄焦裝置中的主要組成部分��,由上部錐體���、預(yù)存室(環(huán)形氣道)����、斜風(fēng)道和冷卻室組成�。焦炭靠自重在熄焦室中從上面的上部錐體經(jīng)預(yù)存室進(jìn)入冷卻室,冷惰性氣體(N2)從下面的風(fēng)帽進(jìn)入冷卻室�,在冷卻室中進(jìn)行熱交換后,熱惰性氣體由斜風(fēng)道進(jìn)入環(huán)氣風(fēng)道���,在開口部匯集���,再經(jīng)過除塵凈化,經(jīng)余熱鍋爐回收熱量后��,繼續(xù)循環(huán)使用����。

干法熄焦裝置的種類較多,按熄焦能力分為75t/h、100t/h�、125t/h、140t/h��、160t/h等�。 干熄焦系統(tǒng)耐火材料的一代爐齡正常為10~12年���,斜風(fēng)道部位為使冷卻氣體容易通過�����,將圓周20~36等分��,并設(shè)置了支柱�����,斜風(fēng)道支柱承受了上部隔墻及環(huán)風(fēng)道內(nèi)墻耐火材料的重量����,是整個(gè)結(jié)構(gòu)的關(guān)鍵部位��。斜風(fēng)道部位耐火材料的工作環(huán)境惡劣���,長期受急冷急熱�����、強(qiáng)氣流沖刷��、焦炭的摩擦以及不均勻受力等影響��,從而導(dǎo)致支撐磚斷裂, 過頂磚出現(xiàn)剝落����,無法進(jìn)行正常生產(chǎn)。

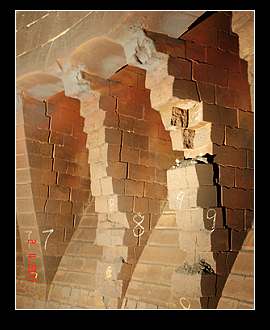

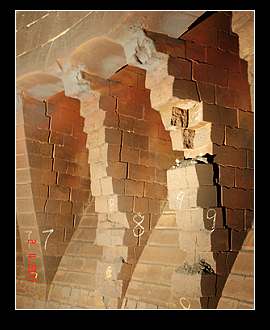

圖1 斜道部位損毀狀況

2 損毀機(jī)理

斜煙道部位目前大部分都采用莫來石結(jié)合炭化硅磚, 耐火磚的斷裂形成過程是裂紋的成核�、生長、擴(kuò)展(亞臨界裂紋擴(kuò)展-臨界擴(kuò)展)直至斷裂�����。

(1)SiC材料由于氧化引起裂紋擴(kuò)展機(jī)理�����。在1000℃環(huán)境中���,氧在裂紋尖端與SiC發(fā)生如下反應(yīng)形成含有雜質(zhì)的硅酸鹽晶界薄層�。

2SiC+3O2 → 2SiO2 +2CO↑

氧化過程包括氧離子通過氧化層傳遞到裂紋的尖端、SiC→SiO2 反應(yīng)���、CO從反應(yīng)區(qū)離出三個(gè)階段�。氧化膜的形成是控制裂紋擴(kuò)展的主要因素�����。SiC材料的裂紋生長屬于氧化膜的塑性效應(yīng)以及隨后的熱激活鍵撕裂機(jī)理控制�。

(2)疲勞裂紋成核及擴(kuò)展機(jī)理��。由于材料上存在有設(shè)計(jì)和加工的缺陷����,以及材料內(nèi)部或表面非均質(zhì)的裂紋成核部位都會(huì)產(chǎn)生應(yīng)力集中,局部應(yīng)力超過材料的屈服強(qiáng)度��,產(chǎn)生顯微范圍內(nèi)局部塑性變形���,隨著循環(huán)應(yīng)力的繼續(xù)����,形成尖銳的裂隙���,在一定部位上裂隙穿入基體發(fā)展成裂紋����。

(3)熱震損傷。材料由于溫度聚變和急冷急熱的條件下產(chǎn)生熱應(yīng)力�,在熱沖擊循環(huán)作用下,材料先出現(xiàn)開裂���、剝落��,然后碎裂或變質(zhì)���,最終整體損壞。從斷裂力學(xué)看�,當(dāng)熱應(yīng)力導(dǎo)致的存儲(chǔ)于材料內(nèi)的應(yīng)變能足以支付裂紋的成核、生長�����、擴(kuò)展而新生表面所須的能量��,裂紋就形成和擴(kuò)展�����。為了防止熱震裂紋核的形成,要求材料具有較高的原始強(qiáng)度���、熱導(dǎo)和熱擴(kuò)散系數(shù)���,以及較低的熱膨脹系數(shù)。然而脆性材料不可避免出現(xiàn)裂紋核���,當(dāng)材料的原始強(qiáng)度較高時(shí)�,成核后緊接著裂紋的極度動(dòng)態(tài)擴(kuò)展是難以避免的����,因此往往導(dǎo)致災(zāi)難性的破壞�。因此對(duì)于處于熱震環(huán)境之中耐火材料原始強(qiáng)度不一定要很高。

3 改進(jìn)方法

(1)提高耐材等級(jí)���。建議在斜道部位采用氮化硅結(jié)合炭化硅磚�����。Si3N4的熱膨脹系數(shù)小����,氧化速度慢,體積穩(wěn)定����,有良好的導(dǎo)熱性,Si3N4在1900℃才分解���。氮化硅結(jié)合炭化硅磚的氮化硅能保護(hù)炭化硅的氧化�����,提高炭化硅抗氧化性���。冷卻段及上部工作層均用粘土結(jié)合莫來石磚,主要解決抗驟冷驟熱和耐磨性���。

(2) 施工方法的改進(jìn)�。加強(qiáng)控制斜道部位的平整度��、斜道及以上部位的中心和垂直度��,減少誤差所帶來斜煙道支柱的受力不均而加快損毀的進(jìn)程�。

(3)生產(chǎn)過程控制。減少斜道部位的氧化環(huán)境���,避免SiC材料由于氧化引起裂紋的擴(kuò)展�����。

4 施工方法的改進(jìn)

斜風(fēng)道-環(huán)形氣道是干熄焦系統(tǒng)整個(gè)結(jié)構(gòu)的關(guān)鍵部位��,在施工時(shí)重點(diǎn)控制這兩部分的施工�,主要應(yīng)控制標(biāo)高、內(nèi)徑��、平整度和灰縫��。

(1)標(biāo)高的控制��。斜風(fēng)道-環(huán)形氣道標(biāo)高以冷卻區(qū)中段托磚板上表面與環(huán)形氣道上部托磚板上表面之間尺寸作為砌筑分區(qū)基準(zhǔn)��。砌筑標(biāo)高調(diào)整值計(jì)算公式如下:

H=h+n(d+δ)

式中的H為砌層砌筑標(biāo)高調(diào)整值����;h為下部磚層控制標(biāo)高�����;n為 H與h之間的磚層數(shù)�����;d為磚厚度;δ為調(diào)整后的灰縫�����。

調(diào)整后的灰縫δ = 3+(冷卻區(qū)中段托磚板上表面與環(huán)形氣道上部托磚板上表面

實(shí)際相對(duì)高度-設(shè)計(jì)高度)/磚層數(shù)

斜風(fēng)道支撐磚每天砌筑一層��,每層每個(gè)支撐磚的標(biāo)高都要檢查復(fù)核�����,在允許誤差范圍內(nèi)�����。

(2)內(nèi)徑的控制�����。斜風(fēng)道-環(huán)形氣道內(nèi)徑位置應(yīng)按斜風(fēng)道鐵殼內(nèi)徑中心(爐芯) 為砌筑基準(zhǔn)�,只有中心重合,才能保證斜風(fēng)道支撐磚受力均勻�����。在爐口焊接十字架,穿一根細(xì)鋼絲���,吊一個(gè)5kg線墜�,線墜中心對(duì)準(zhǔn)混凝土基礎(chǔ)的爐芯����,這根垂直的細(xì)鋼絲作為斜風(fēng)道鐵殼內(nèi)徑中心(爐芯)。砌筑時(shí)在細(xì)鋼絲上系一根伸縮性小的尼龍線����,尼龍線上標(biāo)志每層斜風(fēng)道支撐磚半徑尺寸,在每層斜風(fēng)道支撐磚水平上拉線檢查半徑尺寸�,同時(shí)檢查斜風(fēng)道支撐磚是否位于爐中心的放射線上。

斜風(fēng)道支撐柱的多少要根據(jù)干熄焦室大小來定�����,但分布均勻�����。斜風(fēng)道支撐柱砌筑之前����, 以熄焦室與一次除塵器間縱向中心為基準(zhǔn),在罐殼上分出0°����、90°、180°����、270°的分度線。再根據(jù)斜風(fēng)道支撐柱設(shè)計(jì)的分度數(shù)�,畫出每根斜風(fēng)道支撐柱的分度線。砌筑每層時(shí)要拉線檢查斜風(fēng)道支撐磚是否位于爐中心的放射線上�����。斜風(fēng)道支撐磚逐漸向爐內(nèi)探伸�����,每層砌筑時(shí)嚴(yán)禁支撐磚上表面向下傾斜�����,使用水平尺檢查平整度���。

(3)其他砌筑事項(xiàng)���。斜風(fēng)道支撐磚在運(yùn)輸過程中要輕拿輕放��,以防止碰撞而產(chǎn)生裂紋���。斜風(fēng)道支撐磚嚴(yán)禁加工。 斜風(fēng)道支撐磚每天砌筑一層���,確保泥漿凝固干燥���。斜風(fēng)道支撐磚上拱頂磚砌筑時(shí)應(yīng)安設(shè)支撐拱,防止砌體下沉����,支撐拱應(yīng)在烘爐前再拆除。斜風(fēng)道支撐磚上拱頂磚要同時(shí)砌筑����,并同時(shí)將鎖磚打入。

5 結(jié)論

氮化硅結(jié)合炭化硅磚由于價(jià)格貴�����,多數(shù)企業(yè)不采用,還沒有推廣開�。通過施工方法的改進(jìn)和控制�����,提高斜風(fēng)道支撐柱部位的砌筑質(zhì)量����。另外,生產(chǎn)過程加強(qiáng)控制���,減少爐體不均勻沉降及爐內(nèi)氧化環(huán)境����,能提高干熄焦斜風(fēng)道耐火材料使用壽命����。